Требования к проектированию

Настоящий документ определяет технические требования для проектирования оснований печатных плат при применении автоматизированных устройств нанесения припойной пасты, установки без корпусных компонентов и компонентов с планарными выводами (предполагается установка SMD компонентов только на одной из сторон платы).

1. Требования к технологической заготовке основания печатной платы.

1.1 Размер заготовки должен быть не более (L x W) (308 x 208) мм (12.12" x 8.18").

1.2 Толщина листа заготовки платы должна быть от 0.6 мм до 3.мм (0.024"… 0.2").

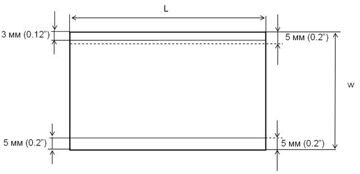

1.3 Зоны на заготовке, запрещённые для размещения компонентов должны соответствовать (рис.1)

1) На стороне платы для установки SMD компонентов:

а) Зона шириной 3 мм от верхнего края заготовки (Рис.1);

б) Зона шириной 5 мм от нижнего края заготовки (Рис.1).

2) На противоположной SMD компонентам стороне платы

а) Зоны шириной 5 мм от верхнего и от нижнего краёв платы (Рис.1).

Рис. 1

1.5 Деформация заготовки платы не должна превышать величин, указанных на Рис.2.

Рис. 2

1.6 При необходимости утановки на плату навесных компонентов до установки компонентов SMD их высота не должна превышать:

- на стороне платы для установки SMD компонентов - 6.5 мм (0.26") (Рис.3);

- на противоположной SMD компонентам стороне платы -10 мм (0.4") (Рис.3).

Рис. 3

2. Метки отсчета (Fiducial Marks, реперные знаки)

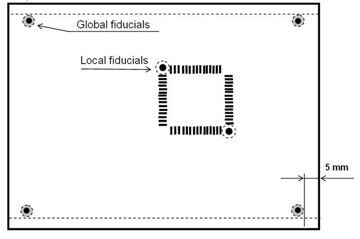

2.1 Метка отсчёта является центром системы координат на этапе сборки платы. Она позволяет оборудованию корректировать погрешности измерения текущих координат, накапливающиеся в процессе автоматической установки компонентов на плату. Существует два вида меток начала отсчета: глобальные (Global fiducials) и локальные (Local fiducials). Глобальные метки используются для всей платы или, в случае нескольких плат объединённых в панель, для привязки всей панели. Требуется минимум две глобальных метки, обычно расположенные в диагонально-противоположных углах платы на максимально возможном друг от друга расстоянии. Глобальные метки должны быть на всех слоях, содержащих компоненты.

Локальные метки используются для привязки конкретного компонента (обычно с большим количеством выводов и маленьким шагом между ними) для вычисления координат (X,Y offsets). Локальные метки отсчёта, располагаются обычно по диагонали, на периметре области, занимаемой данным компонентом. В случае нехватки свободного места допускается использовать одну локальную метку отсчета предпочтительно в центре, занимаемой компонентом области.

Все метки располагаются вне запрещённых зон для проводников и компонентов.

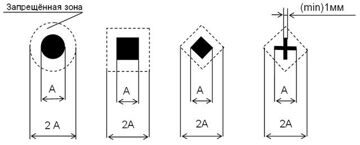

Применяют следующие формы меток отсчета, А = (0.8…3.0)мм (0.03"…0.12") (Рис.4):

- закрашенный круг (предпочтительно);

- закрашенный квадрат;

- закрашенный повернутый квадрат;

- одиночный крест;

Рекомендуемый размер "А" метки отсчёта - 1.5 мм.

На печатной платы (на панели) метки отсчёта должны быть одной формы и размера. Допускается глобальные метки делать большего размера, чем локальные.

Применяемые метки отсчёта изображены на Рис.4. Метки в форме круга являются предпочтительными при проектировании новых печатных плат.

Рис. 4

Вокруг метки должна быть запрещённая зона для проводников, компонентов и защитной маски (Рис. 4).

Все метки должны быть изображены в слое проводников.

Метки должны быть освобождены от маски и иметь гладкое, хорошо отражающее свет, металлическое покрытие (никель, сплавы олова, серебро, …)

Между метками и краем платы должно быть расстояние не менее 5.0 мм (0.2") плюс ширина запрещённой зоны.

Рекомендуется размещать метки в точках, как показано на Рис.5.

Рис. 5 Пример размещения меток отсчёта

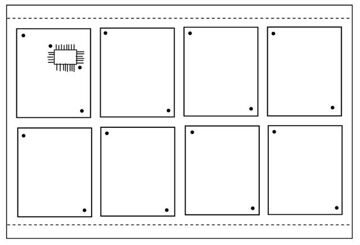

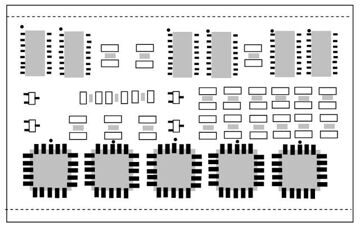

В случае автоматического монтажа небольших по размеру плат их объединяют в общую панель (Панелирование) и располагают на одной заготовке (Рис.6).

Рис. 6 Пример расположения нескольких плат на одной заготовке

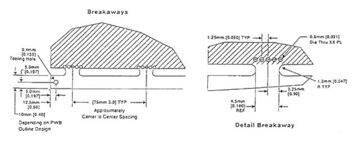

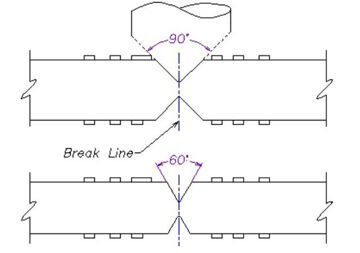

Расстояние между платами должно соответствовать требованиям применяемой технологии разделения плат: фрезерование (Рис.7), процарапывание (скрайбирование) по контуру (Рис.8). Технологию разделения плат фрезерованием рекомендуется применять в случаях, когда изготовитель печатных плат не может делать разделение методом скрайбирования или в других обоснованных случаях.

Рис. 7 Пример разделения плат фрезерованием

"Линии разлома" должны, с одной стороны, обеспечивать достаточную прочность панели с платами при нанесении паяльной пасты, при механизированной установке и пайке компонентов и, с другой стороны, обеспечивать гарантированное разделение готовых плат при разламывании.

Рис.8 Пример разделения плат процарапыванием по контуру

3. Общие рекомендации по проектированию печатных плат

1) Размещение печатных проводников и компонентов:

- все безкорпусные и компоненты с планарными выводами (SMD) следует размещать на одной стороне платы.

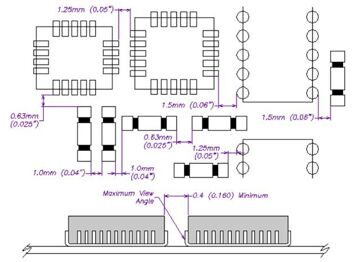

- зазоры между компонентами должны быть не менее указанных на Рис. 9;

Рис.9 Минимальные зазоры между компонентами

- компоненты должны располагаться не ближе 1.25 мм (0,05") от края заготовки и не ближе запрещённых зон, указанных в п.1.3;

- в слое металлизации при трассировке проводников нужно избегать острых углов;

- шина заземления должна быть везде, где это возможно, если это не противоречит требованиям помехоустойчивости, безопасности и др.;

- обратить внимание на необходимость запрещённой зоны вокруг крепёжных отверстий;

- диаметры отверстий для компонентов с выводами должны превышать диаметры выводов не более чем на 0.25мм (0.01");

- диаметры отверстий на чертеже указываются с учётом толщины металлизации;

- расстояние от края не металлизированного отверстия до контактной площадки или проводника должно быть не менее 0.5 мм (0.02");

- полярные компоненты желательно ориентировать одинаково;

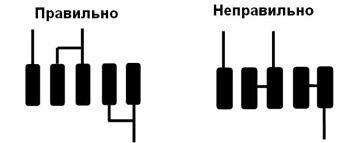

- все пассивные компоненты одного типа по возможности группировать. В группах компоненты располагать параллельно (Рис.10);

- все SOIC компоненты рекомендуется размещать перпендикулярно длинной оси пассивных компонентов (Рис.10);

увеличить

Рис.10 Размещение компонентов на печатной плате

- проводники, расположенные под компонентами SMD, должны быть закрыты защитной маской;

- для уменьшения оттока тепла от контактных площадок при пайке (для исключения появления "холодных" паек) необходимо:

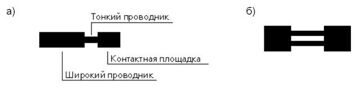

а) Использовать узкие проводники, соединяющие непосредственно контактную площадку и широкий проводник, как показано на Риc.11 (а, б).

Ширина подводящего "узкого" проводника выбирается в зависимости от класса точности платы и от проходящего по нему тока.

Рис.11 Примеры подвода широких проводников к контактным площадкам

б) Все перемычки между ножками SMD микросхем должны находиться вне зоны пайки:

Рис.12

в) Площадки SMD компонентов, находящиеся на больших полигонах, должны быть отделены от полигона перемычками.

Рис.13 Примеры расположения площадок SMD на больших полигонах

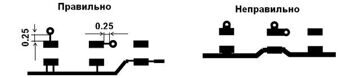

г) Вокруг контактной площадки нанести маску, которая препятствует перемещению расплавленного припоя вдоль проводника.

2) Рекомендации по выполнению переходных отверстий:

- не допускается располагать переходные отверстия под компонентами SMD и на контактных площадках;

- диаметр переходных отверстий должен выбираться, основываясь на толщине платы и рекомендованном производителем отношении толщины платы и минимальном диаметре металлизированного отверстия.

Приведённый рисунок (Рис.14) демонстрирует рекомендуемое расположение переходных отверстий и контактных площадок.

Рис.14 Примеры расположения переходных отверстий

3) Рекомендации по выполнению маркировки платы

На плате наносится маркировка:

- графических и позиционных обозначений компонентов (графические обозначения компонентов должны отражать полярность и ориентацию компонентов на плате);

- обозначения платы, версии, обозначения предприятия-изготовителя и его адрес;

- предусматривается место для нанесения номера и даты изготовления платы;

- маркировка на плате выполняется трафаретной печатью либо в слое проводников;

- трафаретную печать желательно располагать только по областям платы, покрытых защитной маской;

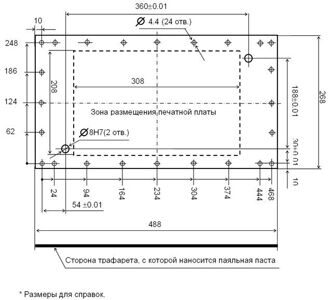

4. Требования к проектированию трафарета для нанесения паяльной пасты

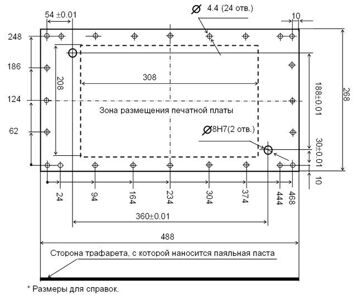

4.1 Трафареты для нанесения паяльной пасты выполняются на листе размером не менее 488x268 мм.

4.2 В файле трафарета должны быть указаны:

- координаты, форма и размеры окон для нанесения припойной пасты;

Окна в трафарете для нанесения паяльной пасты должны повторять координаты и форму контактных площадок для установки компонентов поверхностного монтажа (SMD). Размеры окон должны быть на 50 мкм меньше контактных площадок.

- координаты и диаметры технологических отверстий для крепления трафарета к раме принтера для нанесения паяльной пасты (24 отв.);

- координаты и диаметры 2-х технологических отверстий для установки направляющих штырей, ориентирующих печатную плату относительно трафарета.

4.3 Чертёжи заготовок для трафарета изображён на Рис. 15(а, б)

Рис. 15 Чертёж заготовок для трафарета

а) Заготовка трафарета при расположении компонентов SMD в слое "BOTTOM" (нижний слой)

Рис.15

б) Заготовка трафарета при расположении компонентов SMD в слое "TOP" (верхний слой)

увеличить

Рис.16

5. Документация, предоставляемая при заказе на монтаж ПП:

- сборочный чертёж;

- полный перечень комплектующих по заказу;

Наименование компонентов должно соответствовать сборочному чертежу;

- при повторном заказе предоставляется перечень изменений.

6. Перечень рекомендуемых к применению типов компонентов для установки на печатные платы

Перед началом разработки, список рекомендуется уточнить, в связи с возможным изменением номенклатуры применяемых компонентов.

| Резисторы | ||

|

Серия 1206 |

Серия 0805 |

|

| 1. | Резистор - перемычка | Резистор - перемычка |

| 2. | 100 Ом +5% 0.25вт | 1 Ом +5% 0.125вт |

| 3. | 1КОм +5% 0.25вт | 3,3 Ом +5% 0.125вт |

| 4. | 2 Ком +5% 0.25вт | 15 Ом +5% 0.125вт |

| 5. | 3 Ком +5% 0.25вт | 30 Ом +5% 0.125вт |

| 6. | 5,1Ком +5% 0.25вт | 56 Ом +5% 0.125вт |

| 7. | 10 Ком +5% 0.25вт | 68 Ом +5% 0,125вт |

| 8. | 20 Ком +5% 0.25вт | 100 ом +1% |

| 9. | 30Ком +5% 0.25вт | 100 Ом +5% 0.125вт |

| 10. | 51Ком +5% 0.25вт | 180 Ом +5% 0.125вт |

| 11. | 100 кОм +5% 0.25вт | 200 Ом +5% 0.125вт |

| 12. | 240 Ом +5% 0.125вт | |

| 13. | 360 Ом +5% 0.125вт | |

| 14. | 470 Ом +5% 0.125вт | |

| 15. | 510 Ом +5% 0.125вт | |

| 16. | 560 Ом +5% 0.125вт | |

| 17. | 1 Ком +5% 0.125вт | |

| 18. | 1,8 Ком +5% 0.125вт | |

| 19. | 2 Ком +5% 0.125вт | |

| 20. | 2,4 Ком +5% 0.125вт | |

| 21. | 2,7 Ком +5% 0.125вт | |

| 22. | 3 Ком +5% 0.125вт | |

| 23. | 3 Ком +5% 0.125вт | |

| 24. | 5,1 Ком +5% 0.125вт | |

| 25. | 5,1 Ком +5% 0.125вт | |

| 26. | 6,2 Ком +5% 0.125вт | |

| 27. | 6,8 Ком +5% 0.125вт | |

| 28. | 10 Ком +1% | |

| 29. | 10 Ком +5% 0.125вт | |

| 30. | 12 Ком +5% 0.125вт | |

| 31. | 15 Ком +5% 0.125вт | |

| 32. | 20 Ком +5% 0.125вт | |

| 33. | 30 Ком +5% 0.125вт | |

| 34. | 51 Ком +5% 0.125вт | |

| 35. | 75 Ком +5% 0.125вт | |

| 36. | 100 Ком +5% 0.125вт | |

| 37. | 150 Ком +5% 0.125вт | |

| 38. | 200 Ком +5% 0.125вт | |

| 39. | 300 Ком +5% 0.125вт | |

| 40. | 510 Ком +5% 0.125вт | |

| 41. | 3 Мом +5% 0.125вт | |

| 42. | 5,1 Мом +5% 0.125вт | |

| 43. | 6,8 Мом +5% 0.1 | |

| Керамические конденсаторы | |

| Серия 0805 | Серия 0805 |

| 1. 0,01 мкф 10% | 1. 0,1 мкф |

| 2. 0,015 мкф | 2. 100 пф +5% 50в |

| 3. 0,1 мкф 20% | 3. 100 пф +20% 50в |

| 4. 0,22 мкф 80-20% | |

| 5. 1 мкф (16в) | |

| 6. 15 пф | |

| 7. 22 пф | |

| 8. 30 пф +5% 50вт | |

| 9. 47 пф | |

| 10. 100 пф | |

| 11. 180 пф | |

| 12. 330 пф 20% | |

| 13. 1000 пф 10 | |

| Транзисторы | Диоды | Микросхемы | ||

| Тип | Корпус | Тип | Корпус | AT90S4433 8AI |

| BC847 BLT | корп.SOT23 | LL4148 | Корпус SOD80 | HCF4093BM1 |

| BC857 BLT1 | корп.SOT23 | LL4448 | Корпус SOD80 | MC33079D |

| BC817-25 | корп.SOT23 | ATMEGA 103 6AI | ||

| BC807-16 | корп.SOT23 | HCF4051BM1 | ||

| HCF4052BM1 | ||||

| МС34063АD | ||||

| SP312AET | ||||

| ST485BD | ||||

| HCF 4020 BM1 | ||||

| MAX242 | ||||

| HEF4011BT | ||||